手机: 400-003-8600

电话: 400-003-8600

传真: 0379-65298878

邮箱: marketing@landglass.com

网址: www.landglass.com.cn

地址: 洛阳市王城大道12号

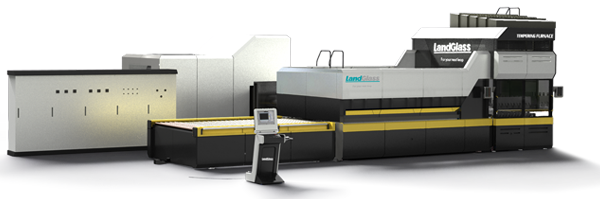

随着市场的发展,对膜层面或油墨面设置在外弧面上的弯钢化玻璃的需求量加大,仍采用传统正弯工艺,会使膜层或油墨层直接与辊道接触而造成损伤,难以满足建筑、汽车、家电等产业对曲面玻璃的多元化需求。兰迪机器依托二十余年技术沉淀与创新经验,突破行业桎梏,推出革新性全维反弯技术,实现普通反弯、硬轴正反弯、软轴正反弯、连续硬轴反弯及硬轴反弯下片等技术领域的全域覆盖,为建筑幕墙曲面、汽车天窗玻璃、异形家电面板、艺术装饰构件等场景提供高精度、高效率、高兼容性的全链路解决方案,重新定义玻璃弯曲工艺的极限标准。

正反弯技术打破弯曲边界

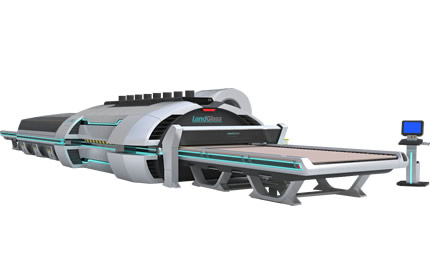

作为曲面玻璃加工领域的开拓者,兰迪较早推出了反弯设备,并始终扮演着行业技术迭代的引擎角色。在深度洞察产业痛点过程中,兰迪发现传统反弯设备固守单模工艺逻辑,导致客户在生产正弯与反弯玻璃产品时需频繁切换设备,不仅拉长生产周期,更推高综合成本。兰迪机器以创新破局,推出硬轴正反弯设备与软轴正反弯设备,将正弯与反弯功能集成于单机平台,实现“一机双模”的颠覆性升级,使设备投资成本锐减。

软轴正反弯设备更以柔性技术见长,可精准驾驭双曲、渐变曲面、S形曲面、马鞍形曲面等高复杂度曲面造型以及大版面玻璃反弯,满足建筑幕墙流线设计等高端场景需求,设备适用性成倍提升。配合智能曲率自适应系统,可根据玻璃厚度与目标曲率实时调整设备参数,确保高精度成型。

兰迪创新研发动态反弯压片技术与多点位中部支撑系统等技术,极大改善了玻璃边部、中部成型精度,保证每片玻璃都能拥有平滑曲面,并满足大版面玻璃的成型需求,彻底打破弯曲边界。

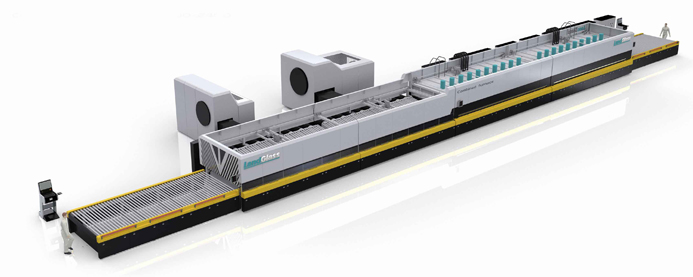

连续硬轴反弯突破效率极限

传统硬轴反弯设备受制于成型工艺限制,存在三大效率与品质瓶颈:

1.人工依赖度高:反弯成型后玻璃弧边朝下,需人工侧向搬运,单件操作耗时较长,人力成本增加;

2.间歇性生产:每片玻璃加工均需经历“玻璃进料-反弯成型-变弧机构水平复位”循环,单日产能较低;

3.精度波动大:变弧机构频繁动作导致成型精度误差较大,良品率较低。

兰迪连续硬轴反弯设备以“预成型锁定+连续流线生产”为核心,重构工艺逻辑:

1.智能预弯系统:通过高精度伺服驱动预先将变弧机构锁定至目标曲率,消除传统工艺中的反复调整动作;

2.动态同步成型:玻璃在输送过程中实时贴合预设弧面,实现“边传输边成型”的连续加工模式,生产效率成倍提升;

3.零复位出片设计:成型玻璃直接经辊道平稳输出,降低工艺复杂度。

硬轴反弯下片破解行业难题

兰迪历经十余年技术攻关,推出插入式、旋转式、摔片式三大智能下片方案,破解不同生产环境下的下片瓶颈,综合效率大幅提升,玻璃破损率大幅下降。

1.插入式下片

技术亮点:采用多自由度机械臂或真空吸附装置,将成型玻璃精准抬升并插入移动载具。

场景适配:专为横向空间较小的紧凑型生产线设计。

2.旋转式下片

技术突破:独创90°同步旋转机构,玻璃成型后翻转至水平输送线,简化设备结构,提升下片速度。

适用场景:适用于横向空间较大的生产线。

3.摔片式下片

创新设计:开发抛物线轨迹引导装置,配合动态缓冲输送带,实现零机械干预的自然承接下片。

场景适配:适用于竖向空间较大的生产线。

全维反弯技术的价值重构

兰迪全维反弯技术以“全能、精准、高效”为核心竞争力,成为全球高端曲面玻璃加工的标杆解决方案:

1.全能覆盖:支持从单曲率弧面到多曲率异形曲面(如马鞍形、波浪形)的全类型加工,工艺柔性度行业领先;

2.毫米级精度:曲面成型精度较传统设备提升20%,满足高精度场景需求;

3.能效革命:通过连续反弯和智能下片等技术,提升生产效率,降低能耗;

4.成本重构:一体化设备替代传统多机协作模式,减少设备投资。

5.全球化商业版图:兰迪反弯设备产品已远销欧洲、中东、北美、南美、俄罗斯等多个国家和地区。

6.专利壁垒:累计获得20余项核心技术专利,全面覆盖反弯技术关键领域,技术护城河深度行业前列。

从单一功能设备到全域智能集成,兰迪全维反弯技术以“精度极限、效率巅峰、生态兼容”的三重突破,为全球玻璃深加工行业树立了反弯设备的黄金标杆。

相关信息

- 钢化炉在正常生产状态时如何停止其运行?

- 为什么在钢化玻璃时破碎的小块玻璃不能留在钢化炉内?

- 使用钢化炉加工玻璃时炉温设置原则

- 钢化炉操作工艺知识汇总